Хотите конкурировать в металлообработке? Рассказываем, как и почему передовые предприятия совмещают традиционные методы с цифровыми инструментами: ЧПУ, аддитивными технологиями, системами контроля качества и умными алгоритмами. Объясняем, как инженерам и технологам находить современные решения для современных задач.

Металлообработка — основа современного мира. Из металла делают детали для космических кораблей, лопатки турбин, хирургические инструменты, титановые импланты. Без металла не было бы смартфонов, электромобилей, современных зданий и мостов.

И именно поэтому требования к металлообработке постоянно растут. Технологи и инженеры получают всё более сложные задачи от заказчиков и вынуждены искать новые решения. Например, крупным авиационным заводам нужны ажурные конструкции, выточенные с микронной точностью из еще более прочных и еще более легких металлов. А мелкосерийное производство заказывает небольшие партии деталей с уникальными параметрами — такое не поставишь на поток.

Инженеры объединяют классические методы обработки с цифровыми инструментами: используют станки ЧПУ, 3D-печать металлом, систему мониторинга и моделирования, жонглируют технологиями, чтобы получить ту самую деталь, которая нужна заказчику.

Что же делать производителям, чтобы оставаться конкурентоспособными на рынке?

Модернизация традиционных методов

Еще недавно мастера вытачивали детали у станков — и только. Сегодня же металлообработка модернизируется: заводы устанавливают в цехах серверы, компьютеры и различные цифровые технологии — причем не вместо станков, а рядом с ними. Так рождается симбиоз традиционной и современной металлообработки. Этот симбиоз можно разделить на три больших направления: субтрактивное (когда материал удаляют), аддитивное (когда его наносят) и формоизменяющее (когда придают нужную форму без существенной потери массы).

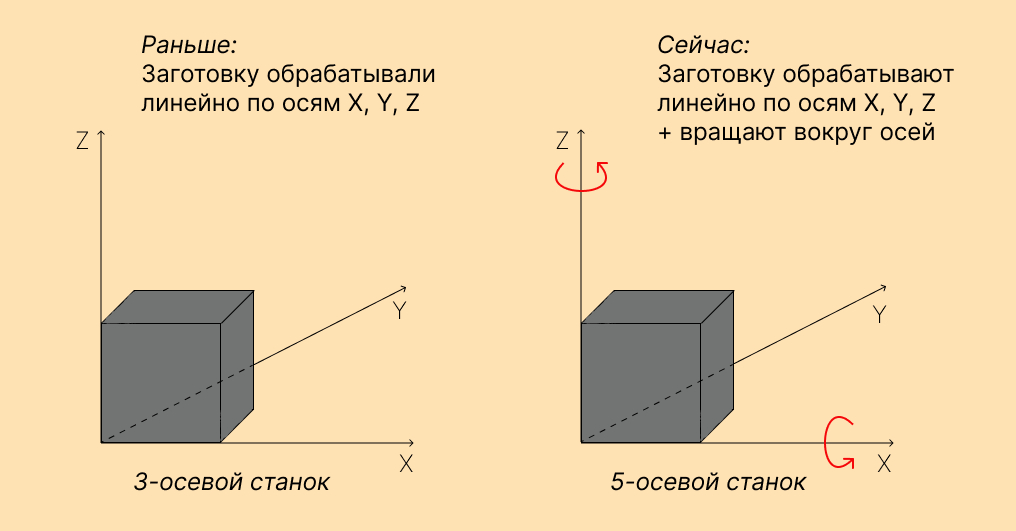

Субтрактивные методы. Это классика металлообработки: берем заготовку и срезаем лишнее. Раньше такие операции выполняли на простых станках, а сегодня им на смену пришли ЧПУ‑машины. Если раньше станок мог двигать инструмент лишь по трем направлениям — вперед‑назад, влево‑вправо и вверх‑вниз, — то теперь он работает по пяти осям. Благодаря этому современные предприятия обрабатывают сложные детали со всех сторон за один раз, не переставляя их. Станки режут металл быстрее, и поверхность детали получается более гладкой.

Заводы всё чаще внедряют еще одно новшество — «сухую» обработку. Вместо масла или эмульсии зону резания охлаждают сжатым воздухом либо подают минимальное количество смазки в виде тумана. Такой подход снижает затраты и делает промышленное производство экологичнее.

Если инженерам приходится работать со слишком твердым металлом или вытачивать сложную полость внутри детали, они всё меньше используют механические и пробуют электрические методы обработки.

Так, электроэрозионная обработка (ЭЭО) «съедает» металл искрами вместо резца. А при электрохимической обработке (ЭХО) используют специальный раствор, который аккуратно «травит» деталь до нужной формы. Оба метода очень точные и легко поддаются автоматизации, поэтому их применяют в требовательных отраслях — к примеру, авиации и медицине.

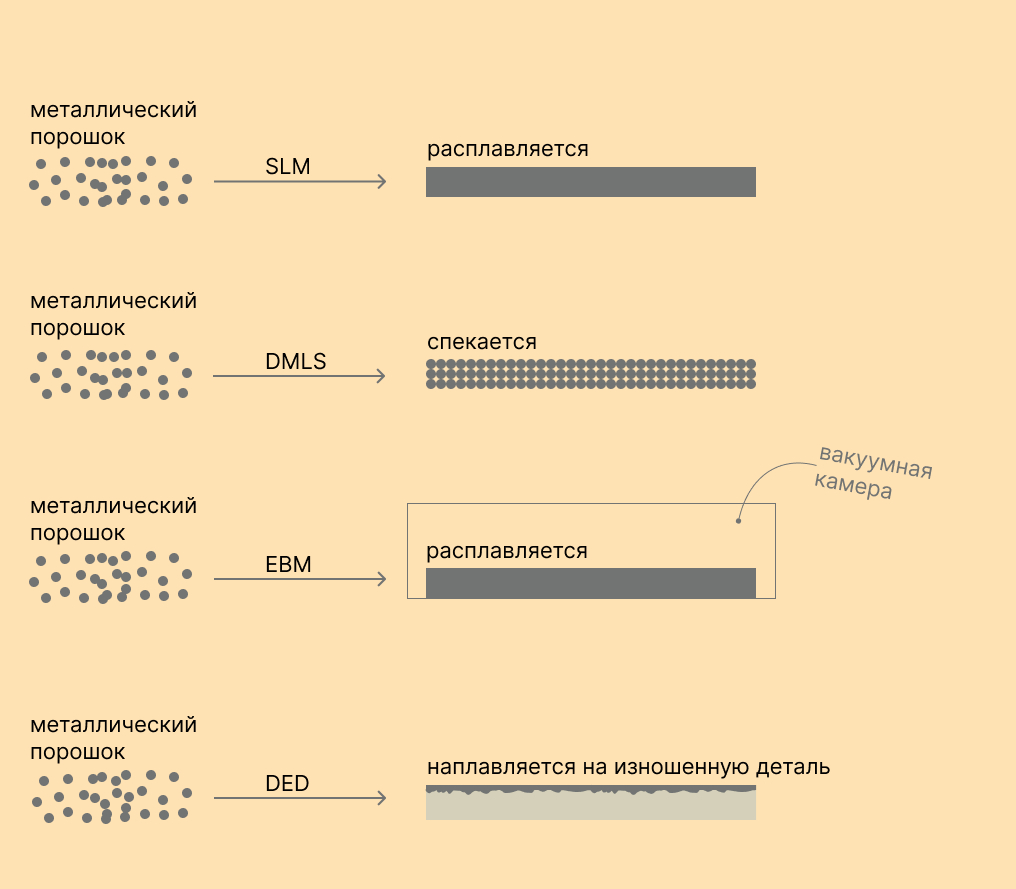

Аддитивные технологии. Помимо традиционных методов нанесения металла (например, сварки или плакирования), предприятия пробуют новые. В первую очередь это 3D‑печать. SLM (Selective Laser Melting), DMLS (Direct Metal Laser Sintering) и EBM (Electron Beam Melting) — это передовые технологии 3D‑печати металлом. Они позволяют послойно создавать детали сложной геометрии, которые трудно или невозможно изготовить традиционными методами вроде литья или механической обработки. В основе этих технологий — работа с металлическим порошком. Его распределяют тонким слоем, а затем «связывают» в цельную деталь с помощью энергетического воздействия.

В SLM мощный лазер полностью расплавляет частицы порошка и превращает их в прочный монолитный материал, который подходит для ответственных деталей. Например, так печатают лопатки газовых турбин с внутренними охлаждающими каналами: они выдерживают экстремальные температуры и нагрузки.

DMLS похож на SLM, но лазер не расплавляет порошок до конца, а лишь спекает частицы между собой. Из‑за этого структура получается чуть менее плотной (а значит, более легкой) и с меньшим количеством остаточных напряжений (значит, выдержит высокие нагрузки без деформаций). Технология отлично подходит для прототипов и функциональных деталей в аэрокосмической отрасли.

EBM вместо лазера использует электронный луч в вакуумной камере, чтобы металл не окислялся. Это позволяет работать с тугоплавкими и реактивными металлами, прежде всего с титаном. Технология особенно востребована в медицине: с ее помощью создают индивидуальные имплантаты с пористой поверхностью, которая способствует приросту костной ткани. Еще EBM применяют в аэрокосмосе для легких и прочных узлов, которые способны выдерживать жесткие условия эксплуатации.

Аддитивные технологии не только создают новые детали, но и восстанавливают старые. Помимо 3D-печати существует направленная лазерная наплавка, или DED (Directed Energy Deposition). Если на производстве износилась деталь дорогого оборудования, специалисты не тратятся на новую и не ждут поставку неделями. Они восстанавливают деталь с помощью DED: лазер плавит металлический порошок и точно наносит его на поврежденную поверхность — и всё, деталь как новая.

Еще DED используют, чтобы нанести износостойкое покрытие на рабочие части механизмов: например, на зубья шестерен или кромки режущих инструментов. Это продлевает срок их службы.

Кроме того, DED незаменима при создании крупных заготовок — например, массивной опоры для промышленного станка. Литье требует сложной формы и долгой подготовки, а DED «выращивает» заготовку слой за слоем. Быстро и дешево.

Формоизменяющие методы уже не ограничиваются гибкой, вытяжкой и формовкой и становятся умнее и точнее благодаря новым технологиям. Например, лазерная резка с ЧПУ сделает из листа стали элемент каркаса или корпус прибора за несколько минут — стоит только задать нужную программу. А интеллектуальные штампы умеют подстраиваться под конкретную задачу прямо в процессе работы. Если вы работаете с листовым металлом переменной толщины, обычный штамп даст брак из‑за неравномерного давления, а интеллектуальный скорректирует нагрузку. Это важно, например, в производстве автомобильных панелей, где один штамп может делать и двери, и капоты.

Литье также претерпело изменения. Вместо долгой и сложной подготовки форм теперь используют инжекционное литье по газифицируемым моделям — расплавленный металл заливают в форму из полистирола, которая потом испаряется и оставляет деталь почти готовой к использованию. Так изготавливают тормозные колодки для железнодорожного транспорта, коленчатые валы, зубчатые колеса, коллекторы. Выгодный вариант для единичных или мелкосерийных изделий, который позволяет быстро адаптироваться к требованиям рынка.

Или еще пример: литье по выплавляемым моделям. Сначала делают восковую копию детали, затем покрывают ее специальной смесью и обжигают — воск выплавляется, остается прочная форма. В нее заливают металл и получают высокоточные заготовки — скажем, для турбинных лопаток или медицинских инструментов. Их потом почти не приходится обрабатывать.

Если деталь должна быть особо прочной и однородной структуры, то подойдет традиционная обработка давлением, — усовершенствованная цифровыми технологиями, конечно же. Например, на линиях горячей штамповки устанавливают датчики, которые в реальном времени отслеживают температуру заготовки и усилие пресса: система автоматически корректирует параметры, чтобы структура металла получилась максимально однородной. В холодной штамповке ЧПУ‑станки точно позиционируют лист металла и рассчитывают оптимальное усилие удара — так получаются кузовные детали с безупречной геометрией и без микротрещин. А в прецизионной ковке роботизированные манипуляторы подают заготовку под бойками с микронной точностью, и программное обеспечение моделирует течение металла, чтобы избежать внутренних напряжений.

Получается, традиционная металлообработка не устарела. Она обновилась — и стала быстрее, надежнее и выгоднее. И предприятия, которые не игнорируют эти обновления, имеют весомое конкурентное преимущество.

Сегодня разница в производстве очевидна по сравнению с ситуацией 10-15 лет назад. Яркий пример — процесс литьевого закрепления камней в восковые модели (ЛСК) для ювелирного литья. Раньше это была исключительно ручная, кропотливая работа мастеров, требовавшая много времени и большого штата закрепщиков.

Сейчас автоматические станки выполняют эту операцию гораздо быстрее и стабильнее. Вместо целой группы рабочих требуется один оператор, который контролирует процесс и отвечает за качество. Это наглядно демонстрирует новую логику производства: ручной труд сокращается, его заменяет техника, а роль человека смещается к управлению, настройке и повышению ответственности за результат.

Создание экосистемы цифровых инструментов

Сегодня заводы минимизируют участие человека в производстве и внедряют системы цифровых инструментов. Благодаря этому растет производительность, снижаются издержки, продукция быстрее выводится на рынок. Какие именно цифровые инструменты позволяют этого добиться?

Сквозная цифровая цепочка

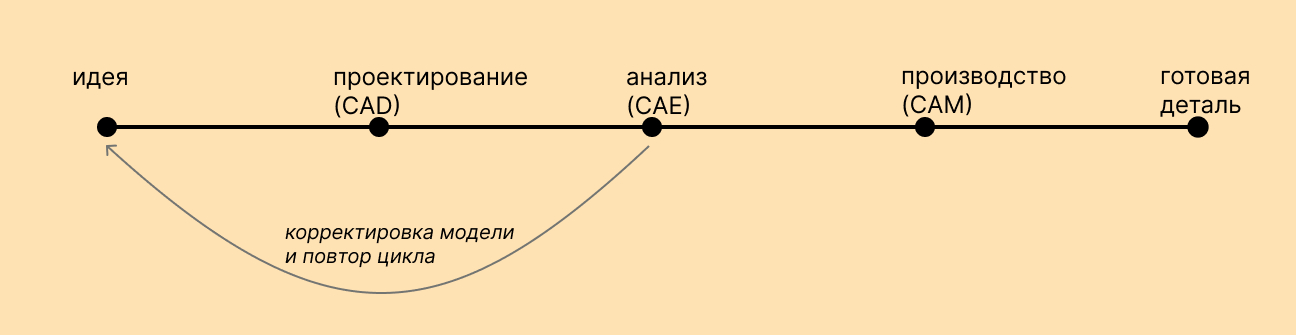

Современные инженеры используют CAD‑системы (Computer‑Aided Design — «проектирование с помощью компьютера»). В CAD они создают полноценную трехмерную модель детали с нужными размерами, фасками и отверстиями. Модель можно повернуть на экране, увеличить, проверить сопряжения с другими элементами.

После моделирования инженер приступает к производству с помощью CAM‑системы (Computer‑Aided Manufacturing — «производство с помощью компьютера»). Система берет 3D‑модель и автоматически генерирует управляющую программу для станка с ЧПУ. Программа буквально говорит станку: двигайся сюда, режь с такой-то скоростью, поверни инструмент на такой-то угол. Человеческий фактор исключен, поэтому ошибок практически нет.

А чтобы убедиться, что деталь выдержит нагрузки, используют CAE‑системы (Computer‑Aided Engineering — «инженерный анализ с помощью компьютера»). Программа симулирует нагрузки и показывает, как деталь будет вести себя под давлением, при вибрации или перепадах температуры. Например, можно проверить, не лопнет ли кронштейн при ударе или не деформируется ли турбинная лопатка от центробежных сил. Если система находит слабые места, инженер корректирует модель, и цикл повторяется.

Цифровые двойники

Цифровые двойники — это виртуальные копии целых производственных процессов. Например, инженер создает 3D‑модель станка, загружает в нее управляющую программу и «прогоняет» обработку в симуляторе. Программа покажет, как движется инструмент, где возможны столкновения, как нагревается металл. Можно даже смоделировать износ резца и рассчитать, когда его нужно заменить. Цифровые двойники экономят время и материалы, потому что инженер отлаживает процессы в виртуальной реальности, а не на физическом станке.

Генеративное проектирование

Инженер задает программе условия: например, деталь должна выдерживать нагрузку 100 кг, крепиться в таких-то точках, материал — алюминий. И система предлагает десятки вариантов конструкции и сама может выбрать те, что легче и прочнее. В результате инженер получает детали с причудливыми органичными очертаниями, без лишних утолщений, с полыми участками там, где это безопасно. Такие формы почти невозможно разработать вручную, а станки с ЧПУ и 3D‑принтеры легко их воспроизводят. Так, компания Airbus оптимизировала массу авиакомпонентов и напечатала на 3D-принтере детали ячеистой структуры, которые на 15% легче прежних. А компания Stryker разработала импланты тазобедренных суставов из титана с пористым плазменным напылением, которое надежно сцепляет имплант с костью.

Генеративное проектирование сокращает вес деталей, экономит материалы и улучшает эксплуатационные характеристики, а современные станки точно воспроизводят сложные формы, которые невозможно создать вручную.

Контроль качества

Координатно‑измерительные машины (КИМ). КИМ используют, чтобы убедиться, что готовая деталь соответствует проекту. Оператор или программа задают точки, которые нужно измерить. Измерительная головка двигается и аккуратно касается каждой точки специальным датчиком, а система запоминает ее трехмерные координаты.

Программное обеспечение получает все собранные координаты и тут же рассчитывает важные параметры детали: например, размеры отверстий, расстояния между элементами, углы наклона поверхностей и то, насколько форма соответствует заданным нормам.

3D‑сканеры. Они делают то же самое, но быстрее: «снимают» всю поверхность детали за минуты с помощью лазера или структурированного света.

Встроенные системы измерения на станке (in‑process control). Во время обработки щуп касается детали, отправляет данные в систему управления — и станок тут же подстраивает режим резания, чтобы не уйти в брак. Например, если замер показал, что диаметр вала на 0,1 мм меньше нужного, станок автоматически скорректирует следующий проход.

Статистический контроль процессов (Statistical Process Control) и цифровые двойники предсказывают возможные неполадки и помогают их избежать. Датчики на станках собирают данные о вибрации, температуре, износе инструмента. Программа анализирует их и предупреждает: через 20 часов резец затупится — пора менять. Или: в последних 10 деталях замечен дрейф размеров — проверьте крепление заготовки. Такой предиктивный анализ сокращает простои, экономит инструмент и гарантирует стабильное качество.

Некоторые предприятия всё еще осторожно относятся к цифровым инструментам и работают по-старинке. Но сейчас просто хорошего станка уже недостаточно. Настоящее конкурентное преимущество — это целая экосистема цифровых инструментов, которые делают современную металлообработку по‑настоящему крутой.

Современные сплавы и материалы

Совсем недавно в металлообработке использовали в основном только углеродистые стали, чугун и алюминий. Сегодня же довольно много новых материалов, с которыми работают и крупные корпорации, и небольшие производства. Инженеры используют эти сплавы и находят нестандартные решения для деталей в разных отраслях — от космических кораблей до вагонов метро.

| Категория материалов | Ключевые свойства | Примеры применения |

| Высокопрочные алюминиевые и магниевые сплавы | Легкие, выдерживают серьезные нагрузки | Корпуса самолетов и судов, подвески автомобилей, высокоточные приборы, фасады, кровли |

| Жаропрочные никелевые суперсплавы | Выдерживают > 1000 °C, не деформируются | Камеры сгорания реактивных двигателей, лопатки турбин, морское оборудование, реакторы, трубопроводы, турбокомпрессоры, зубные коронки |

| Металлические композиты | Прочные и легкие (металл + керамика / углеродные волокна) | Космическая техника, спорткары, имплантаты, хирургические инструменты, лопасти ветрогенераторов, радиаторы, несущие конструкции |

| Градиентные материалы | Плавный переход от твердого к упругому | Имплантаты, биосовместимые каркасы, фюзеляжи и шасси самолетов, поршни двигателей, подложки для микросхем |

| Биосовместимые сплавы (титан, тантал) | Не отторгаются организмом, долговечны | Дентальные имплантаты, эндопротезы суставов, кардиостимуляторы, фиксаторы позвонков, хирургические инструменты |

Что меняют производства, которые используют современные сплавы

Адаптируют режимы резания и стимулируют разработку специального инструмента. Чем современнее сплав, тем современнее должно быть оборудование для него. Производители создают резцы с многослойными покрытиями, охлаждающими каналами, оптимизированной геометрией, чтобы не испортить инструмент или не получить бракованную деталь. Так, алюминиевые и магниевые сплавы склонны к налипанию на инструмент, а биосовместимые сплавы часто вязкие и склонны к задирам, поэтому для них подбирают особые режимы фрезерования и полировки.

К примеру, титановые дентальные импланты часто доводят до зеркального блеска, чтобы снизить риск воспаления и ускорить приживление.

Внедряют аддитивные технологии. Например, жаропрочные суперсплавы сложно отливать или ковать, а на 3D‑принтере из них можно «выращивать» детали со сложной внутренней структурой, с каналами охлаждения или полыми элементами.

Тренды металлообработки

Передовые производства уже следуют этим трендам — и повышают производительность, сводят простои на нет, берут сложные заказы, недоступные конкурентам.

Индустрия 4.0, или концепция «умного» производства. Ее основа — интернет вещей (Internet of things, или IoT). Суть в том, что промышленное оборудование оснащают датчиками и подключают к единой заводской сети. Эти датчики делают много полезного: измеряют температуру, вибрацию, влажность или давление, передают эти данные на сервер, выполняют команды автоматически или по запросу. Например, если вибрация станка начинает расти, программа предупредит оператора: через два-три часа возможен износ подшипника — пора проверить.

Такой подход называют предиктивной аналитикой: он позволяет не ждать поломок, а предотвращать их, сокращая простои и расходы на срочный ремонт.

MES‑система (Manufacturing Execution System — «система управления производством»). Управляет производственными потоками. Она отслеживает, на каком станке сейчас идет обработка, сколько времени заняла предыдущая операция, когда придет следующая партия заготовок. Если один станок замедлился, MES тут же перераспределяет задачи на другие, чтобы линия не простаивала. В результате производство становится прозрачным, а полный цикл выпуска детали — предсказуемым.

Гибкость и роботизация. Современные станки умеют сами менять инструменты. Например, сначала сверлят отверстия, затем фрезеруют пазы, а потом наносят резьбу. Для этого у них есть автоматические магазины инструментов и паллеты — это своеобразные «склады» прямо на станке, где хранятся фрезы, сверла, резцы и другие режущие инструменты. Когда станок получает команду перейти к новой операции (например, со сверления на фрезерование), он сам выбирает нужный инструмент из магазина, устанавливает его в шпиндель и продолжает работу.

Коботы (коллаборативные роботы). В отличие от промышленных роботов, они безопасны для человека: если кобот случайно заденет оператора, тут же остановится. Такие машины берут на себя рутинные задачи: подают заготовки в станок, вынимают готовые детали, складывают их в тару. А люди переключаются на более сложные операции — например, настраивают оборудование или занимаются контролем качества.

Модульные производственные ячейки. Нужны, чтобы быстро перестроить цех под новый заказ. Работает как конструктор: берете станок, кобота, транспортер и объединяете их в линию для конкретной задачи. Закончили выпуск одной детали — разобрали ячейку и собрали новую под другой проект. Такая гибкость особенно важна для мелкосерийного производства, где заказы меняются каждую неделю.

Устойчивое развитие (Green Manufacturing). Производители ищут способы снизить нагрузку на окружающую среду. Например, используют:

- энергоэффективные станки. Они потребляют на 20–30% меньше электричества за счет оптимизированных двигателей и режимов работы;

- рециклинг стружки и металлических порошков. Отходы превращаются в сырье: стружку прессуют в брикеты и отправляют на переплавку, а порошки от 3D‑печати используют повторно;

- экологичные альтернативы СОЖ (смазочно‑охлаждающих жидкостей). Вместо масляных эмульсий применяют биоразлагаемые составы или даже сжатый воздух («сухую» обработку).

На что обращают внимание современные предприятия

Предприятия всё чаще ценят в сотрудниках цифровые навыки, способность системно мыслить и сочетать разные компетенции. Со временем эти требования будут расти, а ведущие предприятия уже начинают предъявлять их своим сотрудникам. Что для таких производств важно в первую очередь?

Кадровый вопрос. Мало быть оператором станка, современный цех требует «гибридных» специалистов. Такие люди одновременно должны понимать:

- как устроен станок и какие режимы резания подходят для разных материалов;

- как написать или скорректировать управляющую программу для ЧПУ;

- как работать с CAD/CAM‑системами, чтобы вносить небольшие изменения в модель детали прямо на месте.

Если станок остановится из‑за ошибки в программе, от оператора будут ждать, что он сам откроет программу, найдет сбойный участок, внесет правки и запустит процесс заново. Был оператор, а стал оператор‑технолог‑программист в одном лице.

Кибербезопасность. В современном производстве почти всё хранится в цифровом виде: 3D‑модели деталей, управляющие программы для станков, базы данных по режимам обработки и инструментам, конфиденциальные заказы (например, для оборонной или аэрокосмической отрасли). Если хакеры получат доступ к этим данным, они могут украсть чертежи уникального изделия, испортить программы или заблокировать системы управления.

На передовых предприятиях уже внедряют меры защиты:

- шифруют файлы с моделями и программами;

- ограничивают доступ к важным данным по ролям (например, оператор видит только те программы, которые нужны для его станка);

- регулярно обновляют программное обеспечение, чтобы закрывать уязвимости.

Теперь инженер‑технолог и подбирает режимы резания, и следит, чтобы его файлы были в безопасности.

Экономика единичного производства. Раньше массовые заказы окупали настройку оборудования, а мелкие партии часто оказывались невыгодными. Сейчас принцип «чем больше серия, тем дешевле деталь» уже отживает свое, и появляются гибкие технологии:

- станки с автоматической сменой инструмента и паллет позволяют быстро переключаться с одной детали на другую;

- аддитивные технологии делают рентабельным выпуск единичных изделий со сложной геометрией;

- цифровые двойники помогают отладить процесс на компьютере и сокращают затраты на пробные запуски.

Например, завод, который раньше брал только крупные заказы, теперь может выгодно выполнять кастомизированные проекты: изготовить уникальный кронштейн для экспериментального прибора; восстановить редкую запчасть, для которой нет чертежей (достаточно отсканировать оригинал и напечатать) или сделать небольшую партию прототипов для стартапа.

Цифровые инструменты снижают «порог входа»: не нужно тратить часы на ручную наладку станка и зря расходовать металл, а ошибки можно исправить в виртуальной модели. Это делает прибыльными даже мелкие серии.

За какими предприятиями будущее

Отрасль переживает глубокую трансформацию. Конкурентное преимущество производств создается на стыке физического и цифрового миров. Ключ к успеху — стратегическое внедрение технологий. Важно выстроить сквозную цифровую цепочку: от CAD‑модели, которую создал конструктор, до управляющей программы, что управляет станком, и системы контроля качества, которая проверяет готовую деталь.

Но даже самые продвинутые технологии не сработают без людей, способных мыслить комплексно. Сегодняшние специалисты понимают физику обработки металла, умеют работать с CAM‑системами, видят, как изменения в модели повлияют на процесс, и осознают риски кибербезопасности. Именно такие кадры становятся движущей силой отрасли.

Будущее принадлежит предприятиям, которые видят в металлообработке интегрированный, умный и непрерывно развивающийся процесс, где:

- аддитивные технологии дополняют субтрактивные, позволяя создавать детали с невозможной ранее геометрией;

- предиктивная аналитика сокращает простои и экономит ресурсы;

- гибкие производственные ячейки быстро перестраиваются под кастомизированные заказы;

- экологичные решения снижают нагрузку на окружающую среду.

Синергия традиционных методов, новых технологий и человеческого интеллекта сделают металлообработку по‑настоящему конкурентоспособной.