Бывает, что уникальные детали требуются не крупным заводам, а обычным людям. Узнайте, как мы взялись за несерийный заказ: создание передней звезды на 60 зубов для трекового велосипеда. Мы применили реверс-инжиниринг и высокоточную фрезеровку, чтобы спортсмен добился лучших показателей на треке.

Инженерные разработки заказывают не только предприятия или стартапы. Иногда это делают энтузиасты, которым требуется уникальная деталь. Этот кейс — о звезде, родившейся из мечты спортсмена.

Трековый велосипед — точный и требовательный механизм, где важна безупречная работа каждой детали. Наш заказчик, увлеченный спортсмен, хотел выжать максимум из своего велосипеда, но столкнулся с ограничениями рынка. Ему понадобилась передняя звезда на 60 зубьев, точно подходящая под геометрию его рамы и трансмиссии. Но в продаже таких изделий просто не было.

Мы приняли задачу с интересом. Главный вопрос звучал так: как воплотить в металле деталь, которая даст спортсмену ощутимое преимущество на треке? Это был шанс создать нечто уникальное и подтвердить, что точность и гибкость для нас не просто слова.

Задача

Мы взялись за задачу, в которой требовалась передняя звезда на 60 зубьев для трекового велосипеда. На рынке не оказалось подходящих решений, и нужно было сделать все с нуля:

- Точно повторить геометрию крепления и профиль зубьев по образцу.

- Подобрать прочный и легкий материал.

- Обеспечить идеальную обработку зубьев, чтобы цепь шла плавно и без люфта.

- Покрыть изделие анодом для стойкости к износу и внешним воздействиям.

Ключевой вызов — сделать прочную и точную деталь, адаптированную под конкретную модель велосипеда, и при этом уложиться в короткие сроки.

Решение

Реверс-инжиниринг

Проект начался с построения цифровой модели. Первым этапом стал реверс-инжиниринг. Клиент предоставил образец — старую звезду. Мы измерили все параметры: диаметр, толщину, шаг, геометрию, посадочные отверстия. На основе данных построили 3D-модель с 60 зубьями и улучшенным профилем.

После этого подготовили высокоточный чертеж, обсудили его с заказчиком и согласовали все детали. Для контроля сравнили фото образца с моделью. Убедившись в точности, перешли к следующему шагу — закупке материала.

Выбор материала и термообработка

На треке каждая деталь работает на пределе. Звезда должна быть одновременно легкой и прочной, чтобы выдержать мощные рывки во время спринта.

Мы выбрали алюминиевый сплав В95АТ1 по ГОСТ 21631-2019. Он легкий, но прочный, близок по характеристикам к стали — идеальный баланс для ответственных деталей. Мы усилили материал термической обработкой, чтобы раскрыть его возможности.

Для этой процедуры мы привлекли надежного партнера из сети Coop-Tech. Их точность и проверенные методы полностью совпадают с нашим стандартом качества.

Превращение заготовки в изделие

После термообработки, которая повысила жесткость материала, началась работа с заготовкой.

Основные этапы механической обработки:

- Фрезеровка и сверление

Мы использовали фрезерный станок с ЧПУ, чтобы с ювелирной точностью сформировать профиль всех 60 зубьев, а также просверлить посадочные отверстия. Точность здесь очень важна, так как от нее зависит легкость хода, сила передачи и долговечность всей цепи.

- Пескоструйная обработка

Мы использовали пескоструйную обработку, чтобы создать ровную, матовую поверхность, которая выглядит эстетично и обеспечивает идеальную основу для финишного покрытия.

- Анодирование

Финальный штрих — нанесение стойкого анодированного покрытия черного цвета. Анодирование не только превращает звезду в эффектный акцент, но и надежно защищает от износа и коррозии.

Контроль, упаковка

Контроль — это гарантия качества и подтверждение нашей инженерной репутации. Мы тщательно проверили каждый параметр детали.

- Профиль зубьев

Проверили, совпадают ли шаг и профиль с чертежом. Исключили малейшие отклонения, которые могли бы привести к проскальзыванию цепи.

- Биение

Проверили плоскостность звезды для стабильной работы под нагрузкой. Исключили осевое и радиальное биение, которое могло бы привести к потере мощности.

- Геометрия и посадочные размеры

Сверили все размеры с утвержденным чертежом. Подтвердили идеальную совместимость с велосипедом клиента.

После проверки качества на ОТК мы тщательно упаковали изделие и отправили заказчику. Спортсмен установил деталь на велосипед и уже на первой тренировке отметил, как легко идет педаль — мощность передается без потерь, все работает идеально.

Результат

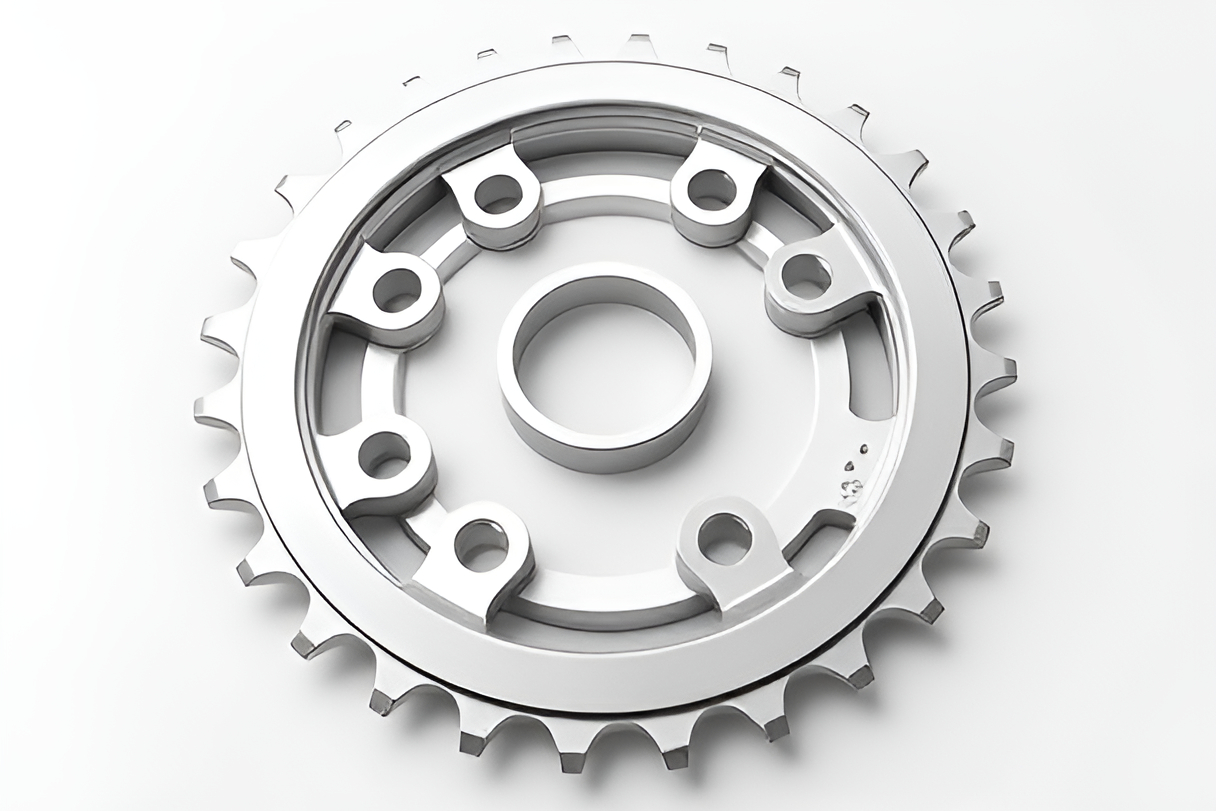

3D-модель готового изделия

Проект завершили точно по плану — за 14 рабочих дней (июль 2025). Наш клиент — спортсмен-любитель — получил уникальную звезду на 60 зубьев из сплава В95АТ1. Она полностью отвечает всем требованиям и не имеет аналогов на рынке. Эта деталь не просто заменила изношенную, но и стала важным шагом к новым спортивным достижениям.

Мы решаем инженерные задачи любой сложности и масштаба. Используем опыт реверс-инжиниринга и точной обработки металла, чтобы идеи становились реальностью.

Есть нестандартная задача? Готовы обсудить детали и предложить оптимальное решение.