Когда сроки поджимают, а стандартные методы не успевают, на помощь приходит 3D‑печать. Так команда смогла создать надежную комбинированную оснастку всего за неделю — без фрезеровки, литья и долгих ожиданий. Результат: запуск линии DN400 без простоев и с гарантированным качеством сборки.

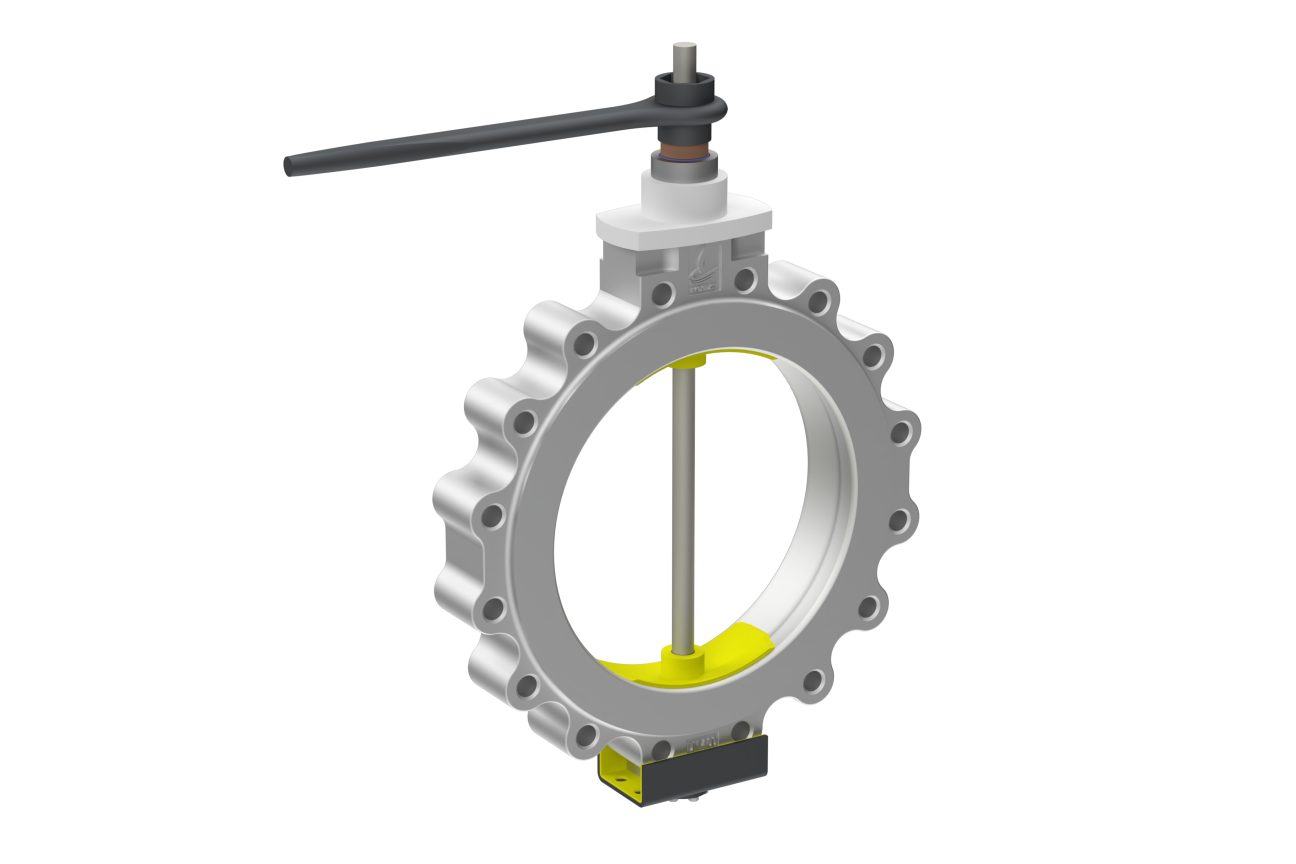

Запуск в серийное производство нового типоразмера — всегда трудный и ответственный процесс. Для нашего клиента, производителя трубопроводной арматуры, самым непростым моментом стала сборка затвора DN400.

Производственная линия была готова, но не хватало ключевого элемента: специализированной оснастки для запрессовки антифрикционных втулок. Без этого инструмента сборка просто не могла начаться. Каждый день простоя грозил убытками и срывами сроков поставок.

В этой непростой ситуации заказчик решил обратиться к нам. Нужно было найти решение, которое можно реализовать буквально за считанные дни. Традиционная механическая обработка здесь не подходила — время играло против нас.

Задача

Команде предстояло разработать и изготовить функциональный комплект технологической оснастки, который обеспечил бы быстрый и безопасный монтаж антифрикционных втулок в крупногабаритный корпус затвора.

Вызовы и риски проекта

Сжатые сроки

Проект нужно было уложить в семь рабочих дней — от модели до готового изделия. Такой темп требовал слаженной работы всех этапов.

Малосерийность

Для запуска линии требовалась всего одна оснастка, но немедленно. Заказывать фрезеровку или литье в таких условиях было бы слишком долго и дорого.

Механическая нагрузка при запрессовке

Оснастка должна была выдержать сильное локальное давление и не деформироваться. Малейшая трещина или смятие сорвали бы весь график.

Сложная геометрия уплотнительной зоны

Втулки запрессовывались в зону со сложной, криволинейной формой. Для совпадения контуров оснастки требовалась высокая точность, чего очень трудно достичь при фрезеровке.

Защита поверхности

Важно было исключить малейший риск задиров или повреждений тонких посадочных зон внутри корпуса. От их состояния зависела герметичность, и даже крошечный дефект превращал дорогой корпус в брак.

Решение

Команда выбрала подход с комбинированной оснасткой. Мы использовали два полимера, где каждый материал выполняет свою функцию и дополняет другой. Благодаря FDM-печати весь процесс занял всего несколько дней вместо привычных недель.

От чертежей — к цифровой модели

Мы изучили чертежи втулок и корпуса, рассчитали усилия запрессовки. Стало очевидно, что оснастку нельзя изготовить из одного материала, она должна быть составной, чтобы выполнять противоречивые функции: силовое восприятие и защитное прилегание.

- Жесткие распорные элементы

Мы разработали распорные втулки, которые принимают на себя основную нагрузку при запрессовке. Каркас создан таким, чтобы оставаться крепким и не деформироваться под осевым давлением.

- Гибкие защитные заглушки

Защитные заглушки повторяют плавные линии корпуса, создавая надежный барьер между металлическими частями и исключая трение.

В результате проектирования 3D-моделей мы получили комплект из жестких распорных втулок и эластичных защитных заглушек.

От CAD-модели до готовой детали за часы

Технология изготовления

FDM-печать идеально подошла для наших задач. Благодаря 3D технологии мы смогли быстро изготовить детали с различными свойствами.

Материалы

- Стеклонаполненный полиамид (ПА6 GF30)

Этот материал идеально подходит для жестких распорных элементов. Он сочетает в себе высокую прочность, жесткость и стойкость к ударам. Такие характеристики важны для надежной работы при воздействии осевой нагрузки.

- Термопластичный полиуретан (TPU)

Гибкие заглушки выполнены из TPU. Материал идеально повторяет контуры сложной криволинейной поверхности, полностью предохраняет от задиров и механических повреждений.

Преимущество

Точная и быстрая FDM-печать позволила создать сложный изогнутый профиль уплотнительной зоны, который вручную фрезеровать было бы дорого и долго.

Результат

3D-модель оснастки в сборе с защитной заглушкой и установленной на корпусе затвора втулкой

Вся работа — от создания чертежа до изготовления готовой оснастки — заняла семь рабочих дней. Клиент получил полный комплект оборудования и смог сразу запустить производство без задержек.

Оснастка, которая работает «из коробки»

- Оперативность: Оснастку, напечатанную методом FDM, доставили в сборочный цех точно в срок. Это позволило сразу запустить сборку DN400 и избежать сбоев в производстве.

- Простота использования: Конструкция максимально удобна — теперь один оператор выполняет запрессовку без помощи сложных дополнительных инструментов. Рабочий процесс стал проще и понятнее.

- Качество и надежность: Благодаря гибким TPU-заглушкам корпус защищен от повреждений. Жесткие втулки обеспечивают точное положение всех элементов, что сохраняет качество сборки.

- Масштабируемость: Логика дуальной оснастки, где жесткий элемент передает усилие, а гибкий защищает детали, легко применяется к различным типоразмерам трубопроводной арматуры.

Проблему, которая могла сорвать запуск новой сборочной линии, решили всего за 7 рабочих дней. Помогли быстрая адаптация аддитивных технологий и точный инженерный расчет.

Мы убедились: 3D-печать — ключ к современному промышленному инжинирингу. Когда стандартная металлообработка не справляется с трудными формами или занимает много времени, печать позволяет быстро получить нужную деталь.

Использование стеклонаполненного полиамида для силовой части и полиуретана для защиты обеспечило надежность, точность и скорость. Клиент получил готовый инструмент и запустил производство вовремя.

Хотите так же? Обращайтесь.