Запуск серийного производства отечественного датчика требовал 600 идеальных алюминиевых корпусов в сжатые сроки. Главным вызовом было сохранение строгих геометрических допусков (квалитет 6-7) после механической обработки и химического оксидирования. В этом кейсе делимся формулой создания безошибочной производственной цепи на аутсорсе.

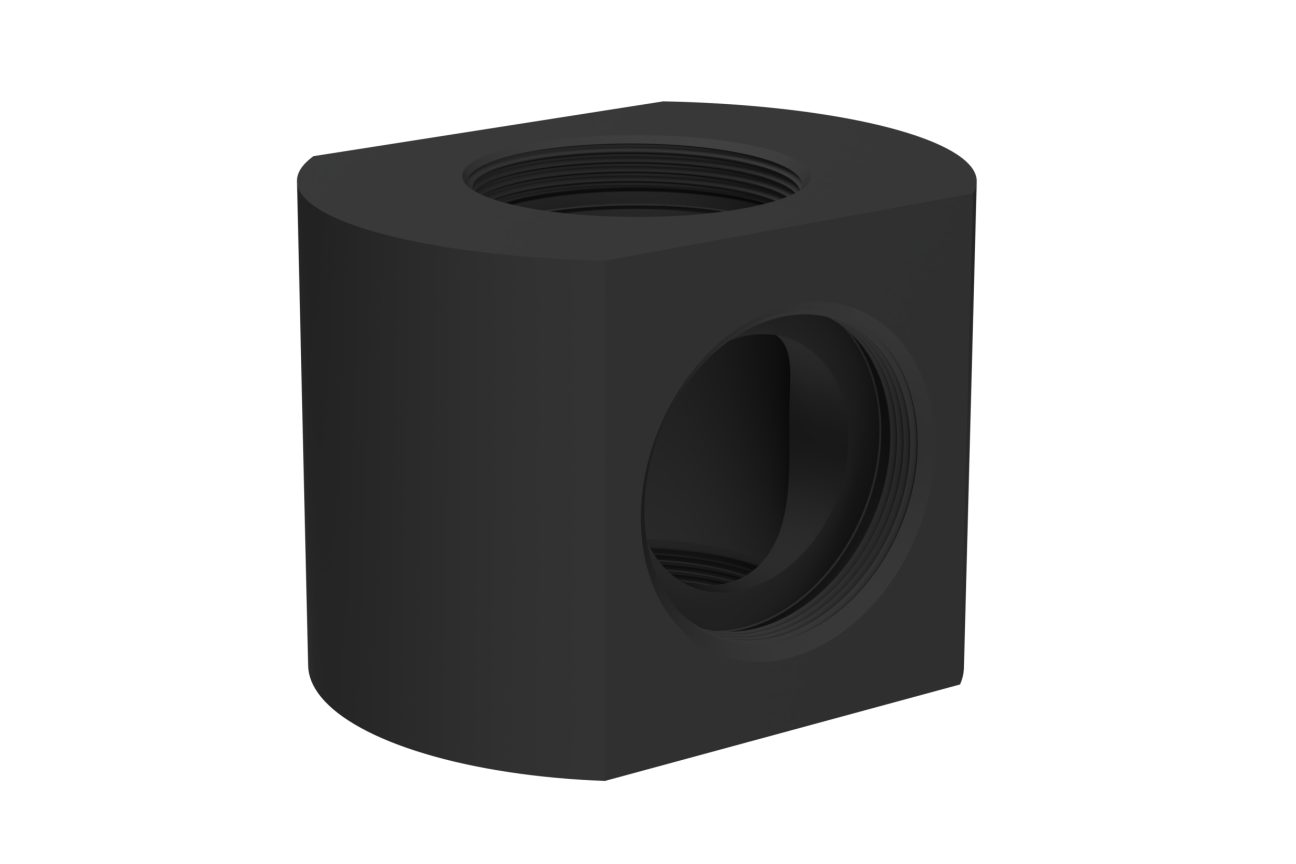

Наш клиент — компания из сферы промышленной автоматики — готовился к запуску серийного производства нового отечественного датчика срабатывания. Им требовалось изготовить 600 высокоточных алюминиевых корпусов. Обратившись к нам, клиент поставил задачу организовать производство на аутсорсе и обеспечить идеальное качество каждой из 600 деталей. Время на выполнение — всего 30 рабочих дней. Это была не просто задача поиска подрядчика, а создание надежной, управляемой и прозрачной производственной цепочки.

Задача

Клиенту нужно было быстро и качественно запустить массовое производство отечественного датчика. Мы взяли на себя полный аутсорсинг изготовления серии корпусов, что требовало от нас решения ряда непростых задач, связанных с технологиями и логистикой.

Вызовы проекта

- Продукт

Корпус датчика должен быть изготовлен из алюминия. Его нужно надежно защитить от коррозии, чтобы сохранить свойства на весь срок службы.

- Повторяемость

Главной задачей было поддерживать качество на одном уровне для всей партии из 600 изделий. Контроль касался как внешней геометрии, так и внутренних посадок и допусков, от которых зависит работа датчика.

- Точность

Все размеры надо было выдержать с допусками до ± 0.02 мм. Это критично для герметичности и корректной работы. Такие требования соответствуют квалитету 6-7.

- Покрытие

Химическое оксидирование надежно защищает от коррозии, но слой покрытия нельзя было сделать толще допустимого. Особенно это важно в зонах соединений и контактных поверхностей.

- Логистика

Сборка на стороне клиента зависит от нашей надежной и своевременной поставки. Нужно было отправлять партии точно по графику.

Решение

Мы создали систему управляемого аутсорсинга, где технологии и контроль работают вместе, обеспечивая порядок и точность на каждом этапе производства.

Как мы это сделали

Организовали процесс по принципу параллельного производства с многоуровневым контролем. Такой подход позволил заметно ускорить цикл, не теряя качество в сложных операциях.

- Точечный подбор

С помощью платформы Coop мы выбрали проверенных исполнителей, которые имели успешный опыт работы с алюминием Д16Т и могли гарантировать квалитет 6-7 на своих ЧПУ-станках.

- Технологическая дисциплина

До старта работ создали подробную Карту технологического процесса (КТП) для серийного производства.

КТП жестко регламентировала тайминги и операции для каждого этапа: от выбора заготовки до режимов токарной и фрезерной обработки и параметров химического оксидирования.

- Контроль на всех этапах

Мы внедрили систему промежуточного ОТК — контроль качества осуществлялся не только на финише, но и во время механической обработки. Это позволило оперативно выявлять отклонения и устранять их до появления брака.

- Предварительное согласование

Сначала изготовили образцы, чтобы показать заказчику итоговый вид и качество изделия. Когда он утвердил их без замечаний, запустили основную серию.

- Параллельные процессы

Чтобы уложиться в сроки, мы выстроили работу так, чтобы все этапы шли параллельно. Пока первая партия проходила токарную и фрезерную обработку на ЧПУ, вторая шла на дебуринг (удаление заусенцев) и техническую мойку, а третья уже проходила химическое оксидирование. Такой подход ускорил производство и сделал поставки стабильными.

От заготовки до упаковки

Производственный цикл был построен так, чтобы обеспечить максимальную точность и повторяемость серии:

- Заготовка

Использовался алюминиевый пруток Д16Т КР70 (высокопрочный дюралюминий по ГОСТ 21488-97). Этот материал был

выбран за прочность и стабильные свойства при обработке.

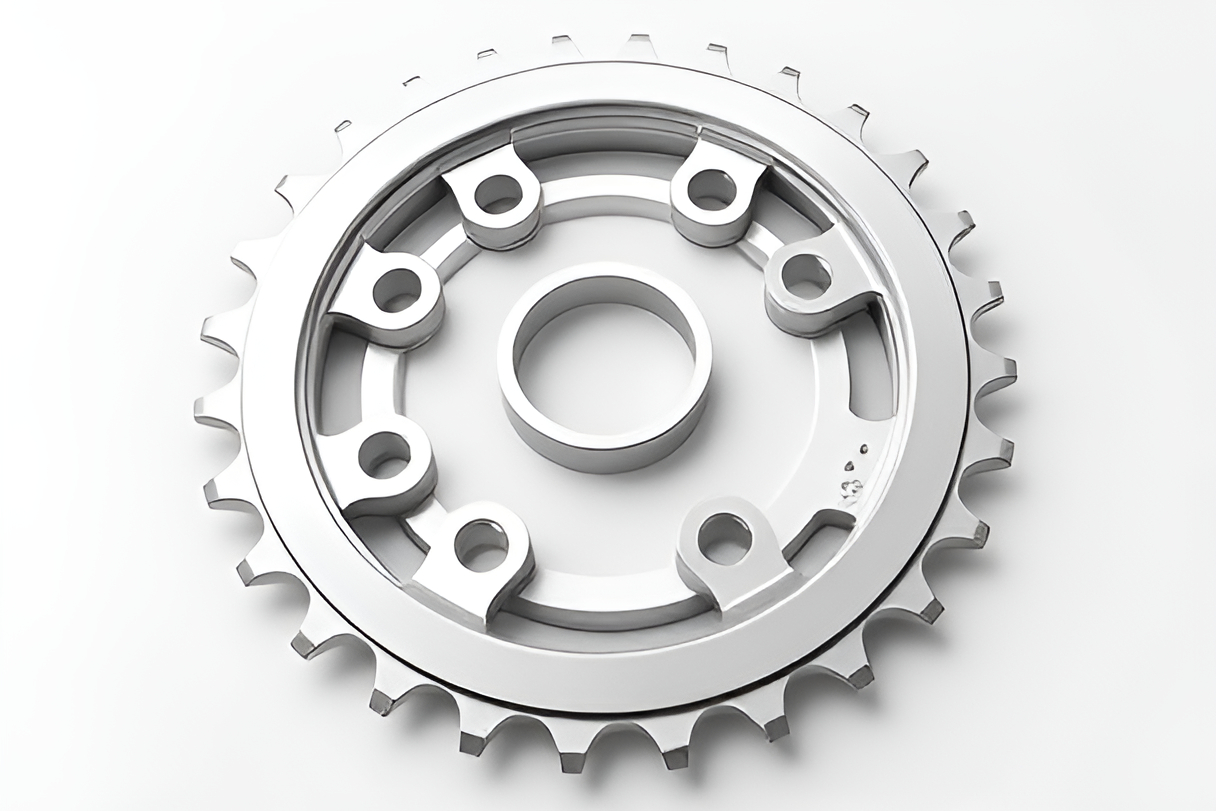

- Обработка

Детали изготавливались на станках ЧПУ токарным и фрезерным способом. Основное внимание уделено уплотнительным зонам и посадкам, где требовались допуски 6–7 квалитета и шероховатость Ra 1.6.

- Подготовка к покрытию

После механообработки проводились дебуринг и мойка для удаления следов СОЖ и стружки, чтобы идеально подготовить поверхность перед химической обработкой.

- Защита

Для антикоррозионной защиты производили химическое оксидирование поверхности. Процесс был строго настроен, чтобы слой покрытия не превысил допуски в зонах сопряжения.

- Контроль

На каждом этапе выполнялся входной, промежуточный и финальный ОТК с использованием точного измерительного инструмента для подтверждения допусков ±0.02 мм.

- Упаковка

Готовые корпуса укладывались в индивидуальные антистатические лотки с маркировкой для удобства хранения и транспортировки.

Результат

3D-модель корпуса

Вся партия была изготовлена и отгружена в оговоренные 30 рабочих дней (июль 2025). Заказчик получил 600 корпусов, полностью готовых к интеграции в свой конечный продукт. Этот проект — пример успешного аутсорсинга серийного высокоточного производства.

Преимущества, которые получил заказчик:

- Надежная поставка. Все 600 корпусов доставлены вовремя, что позволило соблюсти график сборки и избежать простоя.

- Технологическая точность. Стабильное качество и 100% совместимость со всеми узлами сборки датчика. Допуски ±0.02 мм выдержаны на всей серии.

- Старт производства. Запущен серийный выпуск датчиков срабатывания, что укрепило позиции компании на рынке.

Сложное серийное производство высокоточных металлических деталей может быть эффективно организовано на аутсорсе без потери качества. Главное — четкое построение процессов, жесткая технологическая дисциплина и тщательная проверка на каждом этапе.

Чтобы заказать у нас любую аналогичную услугу, используйте форму ниже.