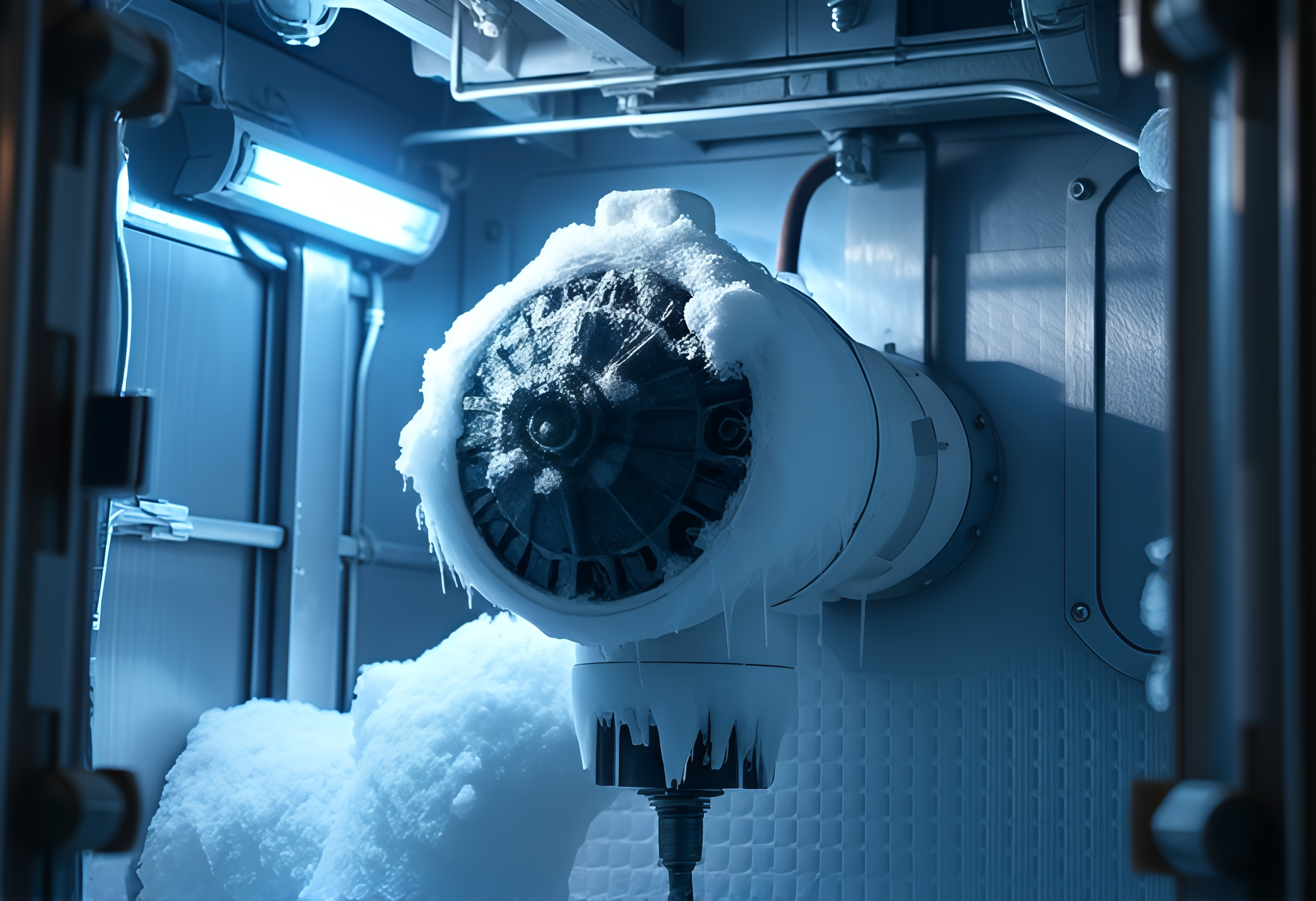

Перед нашей командой поставили задачу, которая казалась нерешаемой. Как уместить 224 кг оборудования в небольшую камеру и добиться, чтобы конструкция выдерживала самые суровые морозы?

Система промышленной автоматизации в газораспределении требует особой надежности датчиков. Их проверяют в ходе серии строгих испытаний. Наш клиент, разработчик высокотехнологичной электроники, должен был провести валидацию новой партии датчиков в климатической камере.

Каждый датчик рассчитан на температуру от –40 °C до +60 °C и весит до 28 кг с металлорукавом. Но объем испытательной камеры ограничен. Размещение восьми таких «тяжеловесов» (общий вес 224 кг) требовало оснастки, которая должна быть сверхпрочной, морозостойкой и при этом максимально компактной.

Нам поручили проект, который стал настоящим испытанием на прочность не только для выбранного материала, но и для наших инженеров.

Задача

Нужно было спроектировать и оперативно изготовить специализированную оснастку для климатических испытаний, которая смогла бы надежно и компактно разместить в испытательной камере восемь комплектов датчиков.

Сложность проекта

Особенность проекта — одновременное выполнение трех сложных условий:

- Низкие температуры

Температурный режим до -40°C — это зона, где обычные инженерные пластики отказывают. Они трескаются, теряют несущую способность, и, что самое главное, могут разрушить дорогостоящие датчики. Поэтому оснастка должна была сохранять прочность при экстремальном охлаждении и последующем нагреве.

- Высокая нагрузка

224 кг — серьезная нагрузка для полимерной детали. Конструкция должна быть надежной и жесткой, чтобы под таким давлением не возникало искажений, которые могут повлиять на тестирование. - Ограниченное пространство

При минимальном пространстве требовалось разместить восемь комплектов и обеспечить равномерный доступ воздуха, чтобы все датчики получали одинаковые условия. Крепления должны были подходить к датчикам с разными конфигурациями шлангов и выходов, что осложняло разработку и сборку.

Решение

Мы решили эту инженерную головоломку всего за 8 рабочих дней. Секрет успеха — глубокая проработка 3D-модели и ставка на материал, который не боится холода.

Выбор материала

Для экстремально низких температур был выбран PETG-CF (PETG, армированный углеволокном). Этот композит выдерживает давление примерно 52 МПа и сохраняет ударопрочность до –50 °C. Наша оснастка не треснет на морозе и не деформируется под нагрузкой 224 кг.

3D-проектирование

Мы создали 3D-модель с многоячеечной структурой и усилили ее ребрами жесткости. Оптимальное внутреннее заполнение при 3D-печати позволило выдержать нагрузку до 40 кг на каждую ячейку. Общая прочность конструкции достигла 320 кг.

Проработка геометрии

Дизайн оснастки мы сделали так, чтобы нагрузка распределялась равномерно, а датчики с разными выходами и шлангами фиксировались надежно. Плотное размещение всех элементов позволило использовать пространство камеры максимально эффективно.

Контроль качества

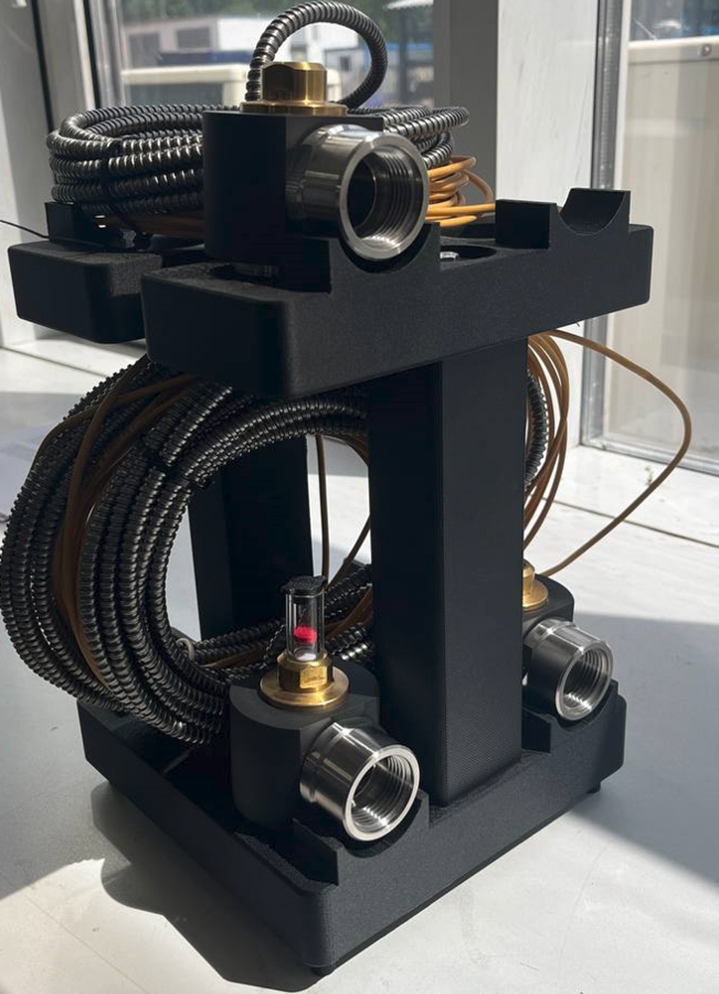

После 3D-печати и сборки мы провели финальный «сухой прогон» с реальными датчиками. Это подтвердило надежность и устойчивость конструкции под нагрузкой и исключило возможность поломок во время официальных испытаний.

Результат

3D-модель оснастки

Работа заняла 8 рабочих дней (май 2025).

Итоги:

- Соблюдение сроков: Все испытания пройдены вовремя.

- Экономия ресурсов: Возможность тестировать всю партию датчиков одновременно помогла заказчику значительно сократить цикл испытаний, а значит, сэкономить время и деньги.

- Высокая надежность: Конструкция из PETG-CF выдержала температурные перепады от –40 °C до +60 °C и установленную нагрузку. Материал сохранил свою целостность, что говорит о точности соблюдения условий испытаний.

Готовая к испытаниям оснастка с установленными датчиками

Даже самые противоречивые требования в производстве — экстремальный мороз, большой вес и нехватка места — можно совместить и решить быстро и эффективно. За 8 рабочих дней наша команда предложила комплексное решение: мы использовали прочный PETG-CF и точное 3D-проектирование в сочетании с аддитивными технологиями.

Клиент получил ускоренную проверку продукта и ощутимую экономию.

Этот опыт подчеркивает нашу способность решать самые сложные задачи с гарантией результата. Обращайтесь, поможем и вам.