Стабильность системы котельной зависит от качественной гидравлической стрелки. Мы создали для заказчика устройство, которое выдерживает экстремальные нагрузки и соответствует нормам безопасности. Проект реализовали быстро и точно, чтобы система заработала в срок. Это отличный пример дисциплинированной работы и высокого уровня качества.

Современное промышленное строительство требует точности и скорости. На примере этого кейса покажем, как мы справились с задачей в жесткий 20-дневный срок, не жертвуя ни одним из требований заказчика.

Задача

Компания «Термосфера» поручила разработать и изготовить гидравлическую стрелку для промышленной котельной в Московской области.

Изделие должно иметь высокую пропускную способность, стабильно работать при больших нагрузках и выдерживать перепады температур. При этом оно должно соответствовать нормам ТР ТС 032/2013 — стандартам безопасности оборудования, работающего под избыточным давлением.

Главный приоритет — точное соблюдение стандартов и сроков выполнения. Заказчику важно было получить готовое, испытанное и задокументированное изделие к старту котельной.

Решение

Мы разбили проект на четыре ключевых блока, каждый из которых завершался обязательной точкой контроля.

Расчет и моделирование

Анализ ТЗ

Проанализировали ключевые вводные от заказчика: требуемую мощность системы, конфигурацию подключения и рабочие режимы (максимальные значения давления, температуры, необходимый расход теплоносителя).

Проектирование

Разработали точную 3D-модель будущей стрелки и полный комплект рабочей КД в форматах STEP и DWG. Это исключает ошибки сборки и позволяет заказчику интегрировать модель в свой проект.

Прочностные расчеты

Выполнили прочностные испытания с запасом, согласно ТР ТС 032/2013. Добавили системы безопасности и контроля, чтобы конструкция выдержала испытательные нагрузки без остаточных деформаций. Это стало основанием для выдачи разрешения на производство и оформления технической документации.

Производство

Выбор металла и обработка

Использовали низколегированную сталь 09Г2С — оптимальный выбор для сварных сосудов, работающих под давлением и перепадом температур. Каждая партия проката сопровождалась заводскими паспортами и сертификатами, подтверждающими марку и соответствие ГОСТам.

Резку и сверление заготовок выполняли на ЧПУ-оборудовании строго по КД. Минимальные допуски обеспечили точную стыковку при сборке.

Сварка и неразрушающий контроль (НК)

Работу выполняли только аттестованные специалисты с допуском к сварке сосудов под давлением. Использовали специализированные сварочные аппараты, чтобы получить надежный шов.

Для контроля сварных соединений применили два метода:

- ВИК (Визуально-измерительный контроль). Проверка качества подготовки кромок, сборки и финального внешнего вида шва (отсутствие подрезов, пор).

- РК (Радиографический контроль). Рентгенографическая проверка скрытых, внутренних дефектов сварного шва (непроваров, шлаковых включений), которые не видны глазу, но могут стать критичными под давлением.

Гидравлические испытания

Испытания проходили точно по регламенту: сосуд заполняли водой и выдерживали под давлением 15 бар десять минут. Результат подтверждает надежность конструкции — корпус выдержал давление, превышающее рабочее в полтора раза, без повреждений и течи.

Все данные записывали в протокол и согласовывали с заказчиком. В конце испытаний мы внесли отметку в паспорт изделия — основной документ, гарантирующий безопасность и легитимность.

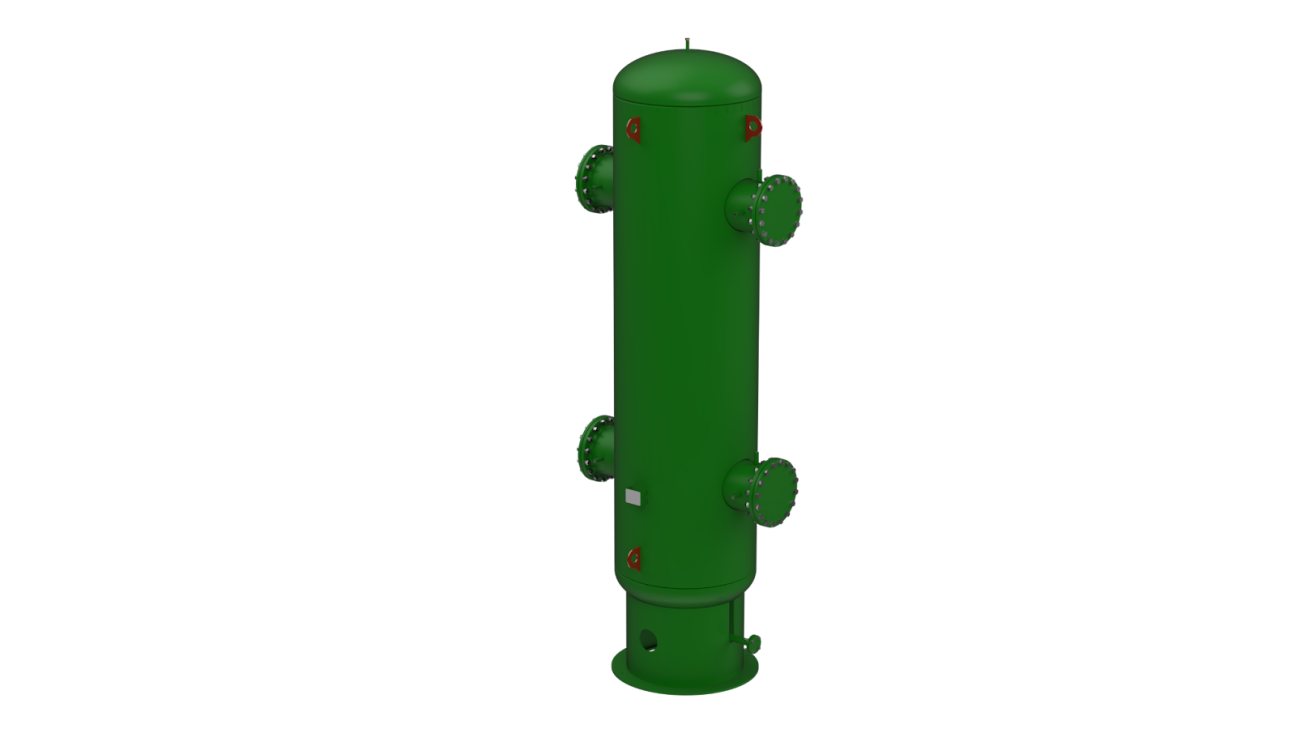

Финальная отделка и поставка

После положительных проверок изделие отправили в покрасочный цех. Сначала очистили поверхность, затем нанесли порошковое покрытие. Это гарантирует защиту от коррозии и негативного воздействия в течение всего срока службы. Цвет выбрал заказчик — промышленный зеленый, который отвечает их корпоративным требованиям.

Финальный этап — контроль качества. Команда проверила каждую деталь на соответствие чертежам, маркировкам и документации. Мы подготовили полный пакет документов — от сертификатов на металл до протокола испытаний.

После этого изделие аккуратно упаковали и доставили на объект «Термосфера» в Московской области.

Результат

Срок реализации: 20 рабочих дней (апрель 2025).

Проектирование и изготовление гидравлической стрелки выполнены точно по графику. Заказчик получил зарегистрированный и прошедший испытание под давлением сосуд, полностью соответствующий требованиям ТР ТС 032/2013.

Мы действовали строго по технологии и контролировали качество изделия, благодаря чему компания «Термосфера» получила оборудование, которое обеспечивает безопасную и стабильную работу котельной.